10萬噸燃氣輪機超級航母新思路_風聞

扇歌-军事撰稿人-1小时前

前言

半年前我們聊過燃氣輪機航母的相關話題,隨着技術迭代,部分設備與方案已有新變化。今天這篇內容是在原有基礎上調整補充的,雖然數據和細節較多,但能幫大家更全面理解航母動力邏輯,耐心讀下來肯定會有收穫。

先從“燒開水” 説起:航母動力的核心矛盾

無論航母噸位多大、動力類型如何,本質上都繞不開“能量轉化”—— 核動力、蒸汽輪機靠 “燒開水產蒸汽” 推動渦輪,燃氣輪機靠 “燃料燃燒直接驅動渦輪”。但不同動力模式的 “啓動效率” 和 “使用成本”,直接決定了航母的實戰價值。

常規蒸汽輪機痛點:“冷啓動”

常規動力航母(使用重油鍋爐的蒸汽輪機)的“冷啓動”,可以理解為 “把完全熄火的動力系統重新激活”。這個過程比家裏用柴火灶燒開水複雜得多 ——

家裏燒開水:水壺加水、通電,幾分鐘就可以;

航母燒開水:8 萬噸級航母的鍋爐像 “超級大水壺”,裝滿水後要經歷 “重油預處理→鍋爐加熱→系統檢查” 三大步驟,任何一步都不能急。

具體來看,蒸汽輪機冷啓動在於“不能快”:

重油得先“化凍”:重油是粘稠的黑色燃料,必須加熱到 130℃以上才能流動,還要過濾雜質;鍋爐得 “慢慢熱”:要把鍋爐水從常温加熱到 200℃以上(防止設備因熱脹冷縮損壞),最終產生 350℃以上的高壓蒸汽,這個過程像給冰窖升温,急不得;

系統得“全預熱”:蒸汽要充滿全艦管線,渦輪要先手動旋轉(盤車)、再用蒸汽初步驅動(衝車),確保整個系統 “同步激活”。

這也是為什麼8 萬噸級常規動力航母冷啓動要 10 小時以上(極端情況如大修後需 48 小時),甚至停泊時還得讓鍋爐 “低功率運轉”—— 靠持續耗能維持温度,避免下次啓動又要 “從頭燒”。

核動力:看似完美,卻有着更痛的地方

核動力航母解決了“冷啓動痛點”:核反應堆持續運轉,隨時能產蒸汽,第一次啓動後只要不停堆,能快速達到滿功率;而且核燃料壽命長達數十年,不用頻繁補給。

但核動力的門檻極高:核反應堆的安全性、小型化、長期維護(比如換料時需拆解艦體)都是難題,甚至無解。

燃氣輪機:能當航母動力麼?

從理論上來説,燃氣輪機非常適合航母使用,最大優點是燃氣輪機冷啓動速度快,某4台燃氣輪機大型驅逐艦,冷啓動僅需2分鐘(全系統準備約20分鐘),但由於單機功率和進排氣的問題,在航母上應用存在很大的問題;由於燃氣輪機進排氣量大,最好能夠做到直接進出,但這正好和航母要求的大甲板要求產生了直接矛盾,燃油鍋爐近排氣量小,機爐艙可以在艦體中間的水下以下部分,但燃氣輪機如此部署,將會導致近排氣管道轉彎過多,效率下降,但這個也不是不能用,而是用起來非常不方便,而且進排氣尺寸太大,艦島尺寸體積大。

外國“某”級別的兩棲攻擊艦採用燃氣輪機+柴油機發電+推進電機的動力模式,圖片上可以看到巨大艦島和傾斜排氣口;該艦採用小功率電推巡航機燃機加速模式;經濟性比較好;

而“女王”級別航母就是全電推進方式,在無敵航母就使用了燃氣輪機,但艦底中置的燃氣輪機問題非常多,所以但為解決進排氣的問題,把兩台36MW的MT30燃機+發電機放在右船舷艦島下面,解決進排氣問題,但加重了右側重量,而且這個位置生存能力較差,也給艦體平衡帶來問題,所以看到了女王的左船舷大外飄結構(如此大外飄不使用斜角甲板,也是有些浪費。)而這兩台燃電系統也是用來加速使用,平時是柴油發電推進,加速時候發揮燃氣輪機冷啓動快的特點;但採用柴電續航+燃電加速的模式也存在尷尬的地方,就是花了最大代價的地方,卻又是使用率最低的。

劃重點:所就必須要解決燃氣輪機排氣問題,才能讓大功率燃氣輪機上航母。

但是後面問題來了,就是艦島上的進排氣裝置面積和體積還要至少擴大一倍,雖然10萬噸航母尺寸要比8萬噸航母長出來30多米,完全滿足佈置需要,但這種做法有點不划算,弄不好還要雙艦島,甲板面積進一步縮減;本身電傳動的優勢就是艦島佈置方便,這種模式就是把事情搞複雜了;

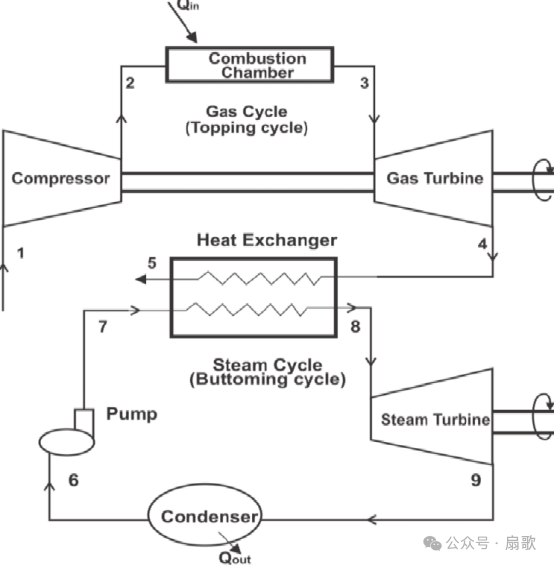

新思路(1):燃氣輪機+ 蒸汽輪機的 “聯合循環”

既然單一燃氣輪機有侷限,那能不能讓它和蒸汽輪機“合作”?這就是 “燃 - 蒸聯合循環”—— 簡單説,就是讓燃氣輪機的高温廢氣 “再做功”。也就是1+1>2的邏輯。

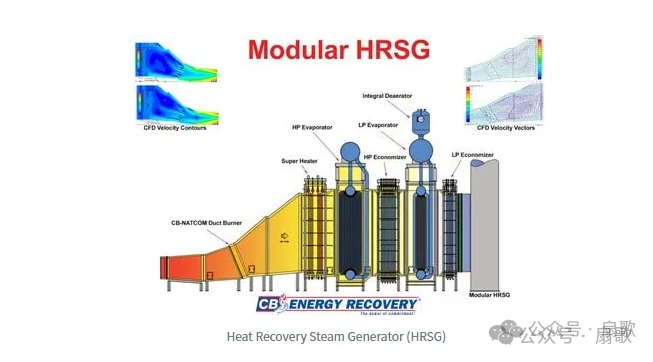

燃氣輪機運轉時會排出560℃左右的高温廢氣,這些廢氣如果直接排掉太浪費。聯合循環方案在排氣口加一套 “餘熱鍋爐”:廢氣進入鍋爐後加熱水,產生高壓蒸汽,再驅動蒸汽輪機發電或推動螺旋槳。

這樣一來,系統熱效率能提升到350%,總功率比單獨燃氣輪機增加 30%-50%。比如一台 50MW(6.8萬馬力) 的燃氣輪機,加上餘熱鍋爐進行發電,總輸出後功率能達到78MW(約10萬馬力),如果是10萬噸航母採用這種模式,那麼需要4台50MW(單機約6.8萬馬力,共計28萬馬力),6台6MW柴油發電機(單機約8000馬力,共計6.5萬馬力,作為巡航機使用),總功率可達236MW左右,而福特航母也是這個功率,也就是這個模式推動10萬噸完全沒有問題;

最為關鍵的是廢氣温度能降到100-150℃,進排氣裝置體積和傳統蒸汽輪機接近,甚至能把機組藏在水線以下,提升安全性。

優勢很突出:

啓動更快:冷啓動約4 小時(比蒸汽輪機的 10 小時快太多),熱啓動最快 45 分鐘;

效率更高:耗油量和中速柴油機相當,4 台機組交替運行還能延長壽命;

問題與麻煩

系統更復雜:燃氣輪機、餘熱鍋爐、蒸汽輪機要精準匹配,重量也更大(4 台機組加鍋爐約 1200 噸,好在 10 萬噸級航母能承受);以GE方案為例,25MW燃氣輪機+7.8MW餘熱鍋爐總重達302噸,較同等功率柴油機(74.1噸/8MW)顯著更重。

仍有“熱慣性”:蒸汽輪機部分還是需要預熱,巡航時得給備用機組 “暖機”,才能快速切換到滿功率。

新思路(2):燃氣輪機+超臨界二氧化碳(sCO₂)循環

其核心是利用燃氣輪機的高温排氣作為sCO₂循環的熱源,通過 sCO₂循環高效回收餘熱並轉化為動力,最終實現 “燃氣輪機做功 + 餘熱回收再做功”

sCO₂循環的本徵高效性:超臨界 CO₂(温度>31.1℃、壓力>7.38MPa 時的狀態)兼具液體的高密度(降低流動阻力)和氣體的低粘度(強化傳熱),在 500-700℃温度區間的熱效率顯著高於傳統蒸汽循環(朗肯循環)。例如,在 600℃熱源下,sCO₂循環的理論效率可達 45%-50%,而同温度下蒸汽循環效率通常低於 40%。

燃氣輪機餘熱的高效回收:燃氣輪機排氣温度通常為500-650℃(重型燃氣輪機甚至更高),恰好處於 sCO₂循環的高效工作温度區間(300-700℃)。相比傳統 “燃氣輪機 + 蒸汽循環”(蒸汽循環需將餘熱加熱至沸騰,中高温餘熱利用效率低),sCO₂循環能更充分回收燃氣輪機排氣餘熱,使整體系統效率提升 5%-10%(例如:傳統聯合循環效率約 63%,結合 sCO₂後可能突破 70%。

sCO₂工質的高密度優勢:超臨界 CO₂的密度約為 0.4-0.8g/cm³(接近水的 1/2),遠高於蒸汽(約 0.001g/cm³)和燃氣(約 0.0005g/cm³)。相同功率下,sCO₂循環的渦輪、換熱器、管道等部件尺寸僅為蒸汽循環的 1/5-1/10(例如:sCO₂渦輪直徑可能僅幾十釐米,而同功率蒸汽渦輪需數米)。

集成度更高:燃氣輪機本身結構緊湊,與小型化的sCO₂循環結合後,整個系統佔地面積可減少 30%-50%,重量降低 40%-60%。這一優勢對艦船動力尤為關鍵。

sCO₂循環的低慣性特性:無需像蒸汽循環那樣經歷 “水→蒸汽” 的相變過程,sCO₂工質在超臨界狀態下直接通過加熱升壓驅動渦輪,熱慣性小。從啓動到滿負荷的時間可縮短至 10-15 分鐘,而傳統蒸汽聯合循環通常需要 30-60 分鐘。

與燃氣輪機的協同響應:燃氣輪機本身啓動快(重型機約10 分鐘,輕型機可<5 分鐘),兩者結合後,整體系統能快速響應負荷變化(例如:負荷從 50% 升至 100% 僅需 2-3 分鐘)。

劃重點:sCO₂循環雖解決了很多問題,但新問題也隨之出現。

泄露風險:作為氣體循環系統,存在二氧化碳泄漏可能,類似家用空調用久了需要補充製冷劑;

技術門檻:超臨界二氧化碳物性特殊,對壓縮機的高速轉子、高壓密封、軸承等技術要求極高,最終考驗的是精密機加工和材料工藝。

國內技術儲備:2020 年,重慶江增船舶重工有限公司自主研製的國內首台 6 兆瓦超臨界二氧化碳透平壓縮發電機組完成機械運轉試驗,並交付用户。該機組進口壓力超過 20 兆帕,温度高達 600 攝氏度,系統熱效率可超過 50%

總結:常規航母的“最優解” 在哪?

對於 10 萬噸級常規動力航母來説,“燃氣輪機 + 超臨界二氧化碳(sCO₂)循環” 可能是目前最現實的選擇 —— 它比核動力門檻低、比傳統蒸汽輪機高效、比單一燃氣輪機適配性強,還能滿足電磁彈射等新裝備的電力需求。在使用單機功率為60MW主機情況下,最大噸位可以支持到13萬噸。

目前國內已開發出 30MW、40MW、50MW 級別的艦船用燃氣輪機,可採用直推、燃電聯合等多種動力模式,滿足不同工況、不同航速下的動力需求。

結合自身技術儲備,在現有基礎上找突破,或許比盲目追高更有價值。畢竟,能解決實戰需求的技術,才是好技術。