光罩拼接,會增加硅中介層成本_風聞

半导体产业纵横-半导体产业纵横官方账号-探索IC产业无限可能。51分钟前

本文由半導體產業縱橫(ID:ICVIEWS)編譯自semiengineering

目前,業內正在努力改進工藝和設備,以降低拼接成本。

先進封裝通常依賴硅中介層來連接封裝內的芯片和其他組件。問題在於,中介層通常會超出光罩極限,這會增加複雜性和成本。

對於 2.5D 和 3.5D 架構來説,中介層至關重要。隨着器件微縮速度的放緩,芯片製造商正在將平面 SoC 分解成芯片小片 (chiplet),並通過中介層將它們連接起來。但硅中介層體積龐大且價格昂貴。儘管替代方案和改進方案正在開發中,但仍有許多工作要做。

Synopsys研發高級架構師 Larry Melvin 表示:“中介層製造基本上是具有不同規模(並添加了芯片蝕刻)的 CMOS 類型製造。”

如今的中介層通常需要將光罩大小的曝光圖像拼接在一起。這種方法已被證明是有效的,但它帶來的成本比芯片尺寸本身帶來的成本還要高。“只要開始使用拼接技術,就會出現很多複雜性和成本增加,”Skywater Technology 高級副總裁兼總經理 Bassel Haddad 表示。

目前,業內正在努力改進工藝和設備,以降低拼接成本。例如,橋接技術為超大型中介層提供了一種替代方案,如果能夠提高其組裝良率,或許可以簡化這一過程。

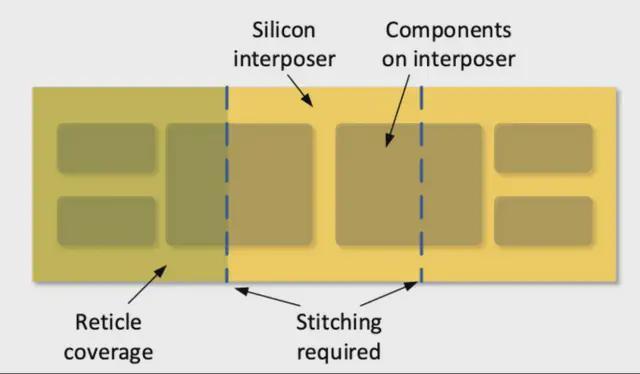

圖 1:光罩拼接示例展示了一個三光罩大小的中介層,每層需要三次曝光。虛線突出顯示了拼接邊界。來源:Bryon Moyer/半導體工程

典型的光罩使用

芯片製造成本很大程度上取決於晶圓廠的產能,而產能通常以每小時可處理的晶圓數量來衡量。假設良率足夠高,任何能夠提高產能的設備或工藝改進都能降低成本。在步進式曝光機中,如今的光罩曝光比例為 4:1。這使得光罩能夠以更大、更精確的尺寸進行寫入,同時仍能打印出光罩上四分之一大小的特徵。較小的芯片可以在一個光罩上顯示多個實例,從而提高產量。

歷史上,每一層都需要單次曝光,小型芯片至今仍是如此。更大的芯片意味着每個光罩上的芯片數量少於四個,並且在極限情況下,一個光罩只能容納一個芯片的內容。我們通常説芯片的大小與光罩相同,但由於尺寸減小,其實際尺寸將是光罩大小的四分之一。

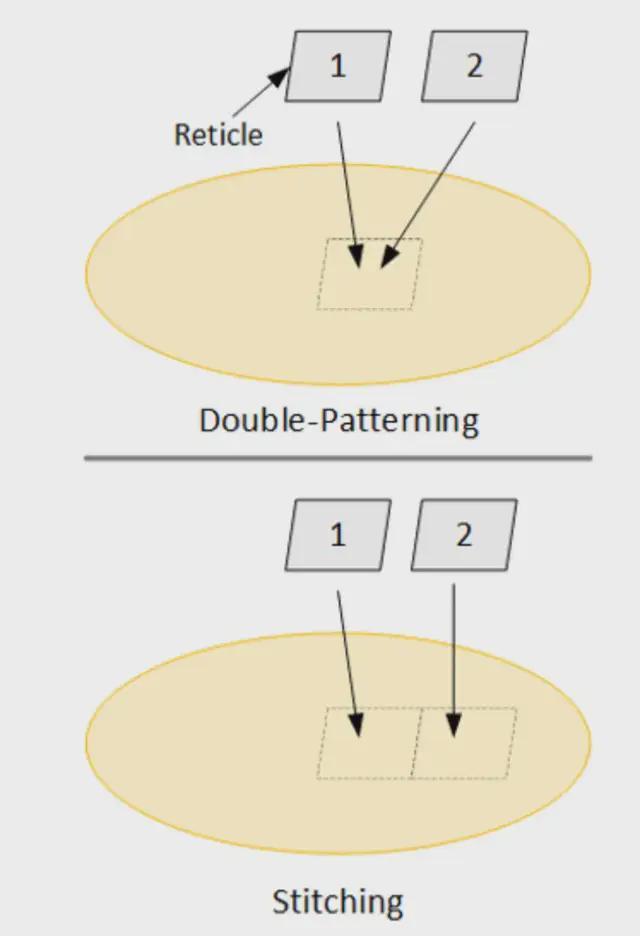

極紫外 (EUV) 光刻技術的延遲迫使業界在 193nm 光刻機上使用雙重曝光,有時甚至四重曝光,以達到所需的特徵尺寸。雙重曝光也需要每層進行多次曝光,但這些曝光恰好位於彼此的頂部。大型中介層需要多次曝光,但它們彼此相鄰,而不是垂直堆疊。相鄰曝光之間所需的少量重疊就是所謂的“拼接”。

圖2:雙重曝光技術使多次曝光覆蓋同一區域。拼接技術使多次曝光相鄰,但略有重疊。來源:Bryon Moyer/半導體工程

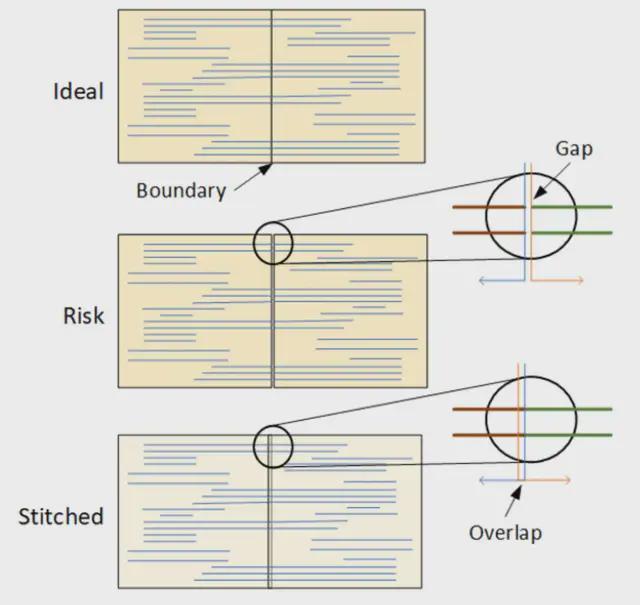

與典型的在光罩邊緣之前終止的芯片不同,中介層可能會在兩次曝光之間出現交叉線條。理論上,如果光刻師能夠保證完美對準,兩次曝光可以簡單地相鄰。但現實世界並非如此精確,因此兩次曝光必須略微重疊,以確保線條的連續性。

如何最好地實現縫合的連續性尚不完全清楚。“有些人認為縫合區域的圖案需要比芯片其他部分更大的設計規則,而另一些人則認為任何設計都不應該跨越縫合區域,”Synopsys 的 Melvin 説道。我們需要積累更多經驗,才能真正找到最佳方案。

圖 3:拼接必須產生一定程度的重疊,以適應對準公差,並確保所有特徵均不連續。來源:Bryon Moyer/半導體工程

中介層採用較老的工藝

雖然最先進的工藝節點採用了雙重曝光技術,但中介層往往採用較老的工藝,尤其是較老的光刻波長,例如248nm。這使得成本低於193i技術,甚至低於EUV技術。

“中介層尺寸通常比芯片尺寸大得多,因此可以使用 248 或 365nm 光刻等更古老、成本更低的技術,”Melvin 指出。

但它也是早於硅通孔(TSV)的一代技術。“TSV 需要蝕刻幾毫米厚的基板,其蝕刻工藝更像 MEMS 工藝(有時稱為博世蝕刻工藝或深 RIE),而非 CMOS,”Melvin 觀察到。

每個光罩都會掃描整個晶圓,並在掃描過程中進行曝光,這一過程稱為步進掃描。對於多個圖案,在用第一個光罩掃描後,對準下一個光罩,然後在同一晶圓上重新開始掃描。從單晶圓曝光量的角度來看,成本的增加來自於更換光罩所需的時間,因為每個晶圓的曝光次數與單光罩芯片相同。這當然會增加成本,但只是象徵性的。不同的是,晶圓在所有曝光過程中都保持在原位,而不是在下一個晶圓上更換。

聯華電子先進封裝技術開發總監 Pax Wang 表示:“同一片晶圓上會有不同的掩模曝光,而且每片晶圓都需要不同的掩模曝光,這非常耗時,並且會降低掃描儀的吞吐量。”

然而,從每小時中介層產量的角度來看,即使總曝光次數沒有變化,最終產出的部件(在本例中為中介層)數量也會除以每個部件的曝光次數。這意味着與典型的硅芯片相比,其吞吐量極低。

Pax Wang表示,“根據精心設計的規則,縫合工藝本身不會影響良率。然而,縫合會增加芯片尺寸,減少每片晶圓的總芯片數量,並且基於相同的缺陷密度,從芯片尺寸的角度來看,會導致良率相對較低。”

這會影響成本。“他們每小時無法生產300片晶圓,無法制造三個視場的中介層,”Multibeam的MacWilliams説道。“這也是它們價格如此昂貴的部分原因。”

雖然 3.3X 光罩是台積電目前的中介層尺寸極限,但路線圖顯示其可能高達 12 個光罩。但這樣的中介層將佔用越來越大的晶圓面積,可能會導致更多晶圓周邊區域無法使用。

Synopsys 的 Melvin 表示:“光刻通常是晶圓上最昂貴的工藝,佔 CMOS 製造成本的 50%。” “從成本效益的角度來看,通過添加更多光罩來改變光刻工藝將具有挑戰性。但這不會使成本增加 12 倍。成本的增加與光罩更換時間(更換光罩、對準光罩,然後開始曝光)有關,這會降低生產率。更大的尺寸也意味着每個中介層晶圓的零件數量更少。此外,寫入 12 個光罩的成本也可能非常高昂。”

這在經濟上是否可行是一個大問題,而且並非所有人都認為硅中介層會繼續變大。“我認為3.5倍或4倍將是實際尺寸的極限,”安靠公司(Amkor)負責芯片/FCBGA集成的副總裁Mike Kelly説道。

使用晶圓製造中介層的一種替代方案是面板製造,目前該技術仍在發展中。使用矩形畫布來繪製電路可以減少大型矩形中介層帶來的損耗。這或許是降低大型中介層成本的一種方法。聯華電子的Wang表示:“面板技術將使大型中介層在經濟上可行。”

理論上,改變光罩尺寸也是一種選擇,這主要受最先進節點需求的驅動,但也適用於中介層。“目前有關於6英寸 x 12英寸光罩的討論,”Melvin説道。“這將消除高NA EUV光罩的拼接問題。這可以擴展到中介層技術更大的光罩格式。然而,這種更大的光罩格式存在爭議,因為整個製造工藝都是為處理標準光罩尺寸(6英寸 x 6英寸)而設計的,而且還必須考慮光罩處理改造的成本。許多設備必須進行改造才能適應新的尺寸。”

如上所述,如今的掃描儀並非將掩模版的 1:1 圖像打印到硅片上。相反,圖像尺寸會縮小到原始光罩尺寸的 25%。這又帶來了另一個可能的發展方向。“有可能將光罩到晶圓的縮小率從 0.25 倍改為 0.5 倍,甚至 1 倍,以消除部分或全部拼接,”Melvin 説道。“這會對中介層掩模組的成本產生影響,並且可能會增加掩模版的差異性。我不知道中介層規格是否支持這種增加的掩模版差異性,但我猜測它們可能會支持。”

掃描儀本身或許能帶來一些幫助,儘管具體程度尚不清楚。ASML 的型號有兩個晶圓台和一個光罩台。這樣,晶圓可以在一個台上裝載或卸載,而曝光則在另一個台上進行。其目的是提高吞吐量,但並未解決更換光罩所需的時間問題。

具有多個光罩平台的系統可以裝載所有必要的光罩,並根據需要將其旋轉到位。雖然這節省了裝載時間,但仍然需要校準。一個挑戰是,這種改變帶來的成本節省必須支付開發和採購新設備的成本。另一個挑戰(或許是暫時的)是,目前中介層出貨量並不大,因此新設備可能需要等待更大的出貨量才能證明投資的合理性。

硅橋會取代大型硅中介層嗎?

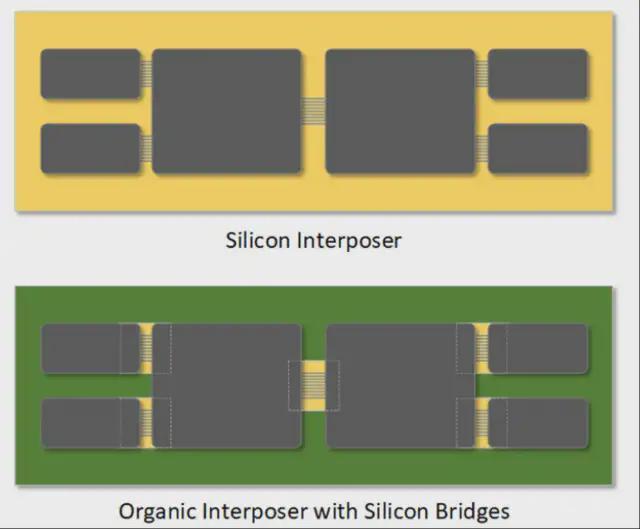

有機中介層比硅中介層便宜得多,但它們無法提供硅所能提供的線距。硅橋可以解決這個問題,它允許芯片之間的連接比有機材料上所能實現的線距窄得多。

這些橋接器由小塊硅片組成,因此成品率高,成本也更具吸引力。它們嵌入有機中介層(interposer)的空腔中。理想情況下,它們能夠提供硅線/空間尺寸,而無需整個硅中介層,從而降低成本。挑戰在於組裝成品率和對準度一直較差,而且該工藝仍在優化中。

Amkor 的 Kelly 表示:“硅中介層的優點在於,無論是在代工廠還是 OSAT 領域,其工藝和組裝技術都非常成熟。而基於橋接器的產品成熟度遠低於基於硅中介層的產品。”

圖4:硅中介層必須足夠大才能容納所有芯片和組件。橋接技術允許使用成本較低的有機中介層,並將橋接技術嵌入到需要密集信號的位置。來源:Bryon Moyer/半導體工程

一些人認為,改進的橋接工藝最終將取代最大的硅中介層,如果不是為了成本,那麼也是為了提高共面性。“帶有硅橋的有機混合物將成為取代純硅中介層的趨勢,因為大型純硅中介層會面臨翹曲問題,”Wang。

材料熱膨脹係數 (CTE) 的差異是造成翹曲的主要原因。“一旦達到三倍半或四倍光罩尺寸,中介層和要焊接的封裝基板之間的 CTE 就會出現很大的不匹配,”Kelly 指出。“我們認為最適合橋接的市場是大型模塊。芯片之間的所有高密度工作都在橋接中。它是一塊高良率的硅片。中介層其餘部分所需的互連密度相當低。”

如果嵌入式橋接技術被證明真的可行,那麼提高硅中介層吞吐量的努力就得打上一個問號。沒有人希望自己研發出一款適用於大型硅中介層的理想掃描器,卻發現已經無人問津了。話雖如此,目前硅中介層的信號性能比橋接器更好。除非這種情況有所改變,否則橋接器將只能用於性能要求較低的系統。

目前,縫合技術使得大型、昂貴的硅中介層的製造成本更加高昂。採用此類中介層的應用價格確實較高,因此現有工藝尚可接受。但要讓中介層更加主流,最好的希望要麼是縫合技術更加高效,從而提高吞吐量,要麼是橋接技術能夠提升性能。如果沒有這些改進,先進封裝仍將侷限於成本合理的高價值系統。

*聲明:本文系原作者創作。文章內容系其個人觀點,我方轉載僅為分享與討論,不代表我方贊成或認同,如有異議,請聯繫後台。