光刻工藝套刻設備,本土亟待突破_風聞

半导体行业观察-半导体行业观察官方账号-专注观察全球半导体最新资讯、技术前沿、发展趋势。09-04 11:14

在過去幾年的國際地緣政治影響下,中國半導體產業正在鉚足勁追趕。尤其是在較薄弱的一環——設備方面,國內企業的進步更是有目共睹。但是當前中國先進製程半導體設備的國產化率依然較低。隨着AI算力芯片產能擴建的加速,先進製程設備的國產化迫在眉睫,否則AI算力基礎建設的國產化將是無米之炊。

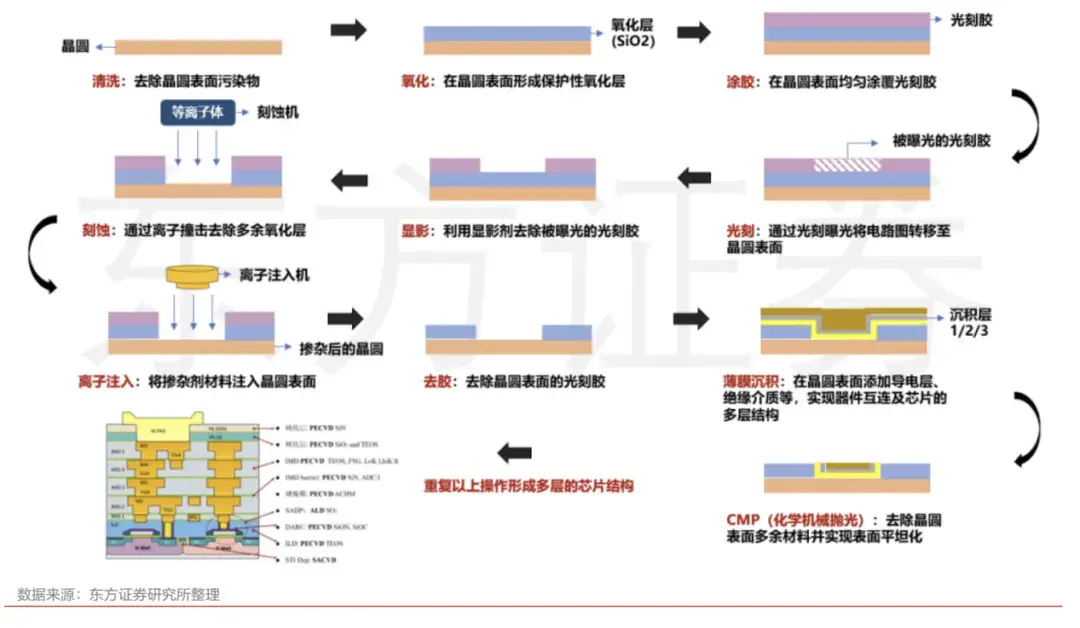

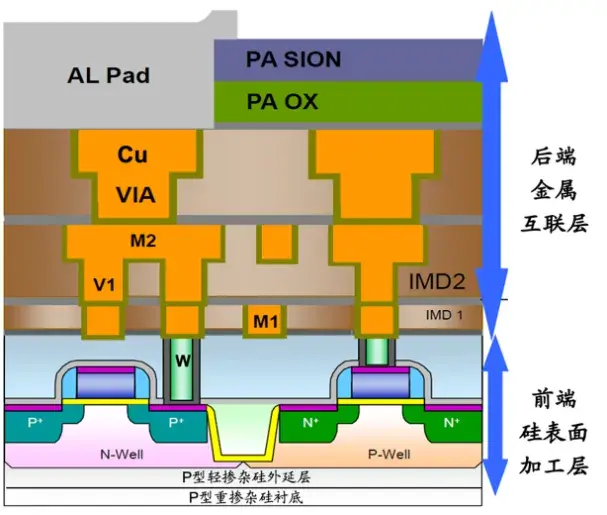

如圖所示,包括氧化/擴散、光刻、刻蝕、離子注入、薄膜生長、拋光、金屬化、清洗和量檢測在內的流程是貫穿半導體制造的重要環節。據相關數據顯示,製造一塊芯片通常需要上百台設備緊密配合,歷經 400-500 道工序,近年來被廣泛討論的光刻機和刻蝕機就是其中的典型設備。尤其是光刻機,更成為了本土芯片行業乃至全國科技人員關注的重點。

但其實除此之外,還有一種設備亟待實現零的突破,那就是半導體體前道量測設備。其中Overlay(套刻)測量設備,更是前道量測設備的重中之重。

但其實除此之外,還有一種設備亟待實現零的突破,那就是半導體體前道量測設備。其中Overlay(套刻)測量設備,更是前道量測設備的重中之重。

不可或缺的Overlay

什麼是 Overlay?簡單而言,套刻測量設備主要用於判斷各層平面形狀對準的精度是否符合要求,是半導體制造工藝中無法省略的檢測步驟。

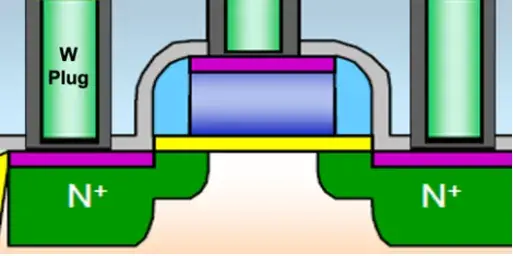

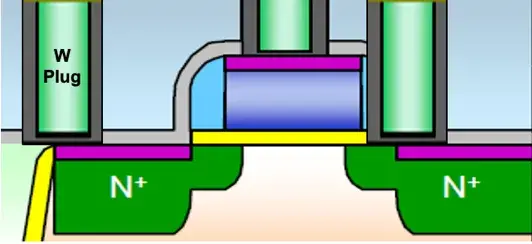

晶圓製造是一個複雜的多層結構構建的過程,每一層平面圖形通常先由光刻(塗膠、曝光、顯影)工藝定義,再通過刻蝕、薄膜沉積、離子注入、平坦化等工藝構建出三維立體結構。在這個過程中,確保每層圖形都被製作在預定位置至關重要。任何不當的偏移,都可能導致晶體管形狀不當、金屬互聯層錯位乃至器件失效,從而影響芯片的功能與良率。例如,如果在完成晶體管制造後,用於連接它們的金屬孔洞(如鎢塞孔)發生了偏移,就會導致器件性能下降甚至完全失效。Overlay設備的任務,就是測量並修正這種層與層之間的“套刻誤差”。

符合工藝規定的鎢塞孔洞

符合工藝規定的鎢塞孔洞

偏移過度的鎢塞孔洞

偏移過度的鎢塞孔洞

而要了解如何解決這種誤差,就需要了解套刻誤差的主要來源。據瞭解,這主要來自以下兩個方面:

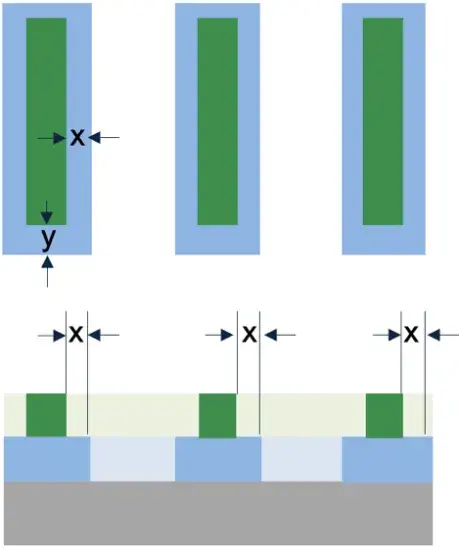

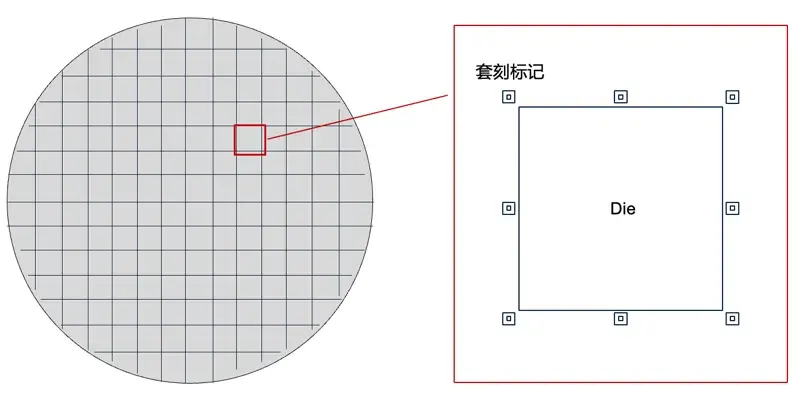

光刻機本身:包括曝光圖形的畸變和運動平台的微小誤差。其他工藝環節:如刻蝕、薄膜沉積和退火等,這些工藝可能導致晶圓翹曲,間接影響後續光刻的套刻精度。套刻測量通常伴隨着光刻工藝共同使用,套刻測量設備與光刻機配套使用。為了控制套刻誤差,光刻工藝通常採用光刻機內置的對準系統、套刻測量設備(Overlay設備)和對準修正軟件共同協作,來減小套刻誤差。通常1台光刻機配1.5-3台套刻測量設備(先進製程該比例會更大)。如下圖所示,在晶圓上每個Die在製造過程中,由光刻工藝所定義的相鄰兩層平面圖形的位置疊對誤差(x和y方向)就稱為套刻精度,其參與定義晶圓各層平面圖形的位置,是各層組件塑造、導電互聯的關鍵參數之一。

需要注意的是,製造完成的晶圓是多層結構,每層的平面圖形定義和關鍵尺寸(CD)有所不同,因此每一層所需的工藝精度也不同。例如,在28nm工藝中,並非所有工藝環節的關鍵尺寸都需要達到28nm,對於較後段的金屬互聯工藝,其CD甚至可能達到90nm以上。因此,儘管設備用於28nm產線,但並不意味着所有設備的精度都需達到28nm,這種現象也適用於其他工藝製程。

需要注意的是,製造完成的晶圓是多層結構,每層的平面圖形定義和關鍵尺寸(CD)有所不同,因此每一層所需的工藝精度也不同。例如,在28nm工藝中,並非所有工藝環節的關鍵尺寸都需要達到28nm,對於較後段的金屬互聯工藝,其CD甚至可能達到90nm以上。因此,儘管設備用於28nm產線,但並不意味着所有設備的精度都需達到28nm,這種現象也適用於其他工藝製程。

晶圓實際結構示意圖(橫切面)

晶圓實際結構示意圖(橫切面)

那麼,套刻誤差在多少範圍內是被允許的?從技術層面看,套刻誤差的允許範圍與關鍵尺寸(CD)緊密相關。當前層的套刻誤差通常被限制在該層最小間距或關鍵尺寸的1/3以內,而實際不同製程的邏輯工藝所要求的套刻誤差如下[1]:

28nm邏輯電路的關鍵層套刻誤差要求在6nm以內;進入14nm以下製程後,這一比例會變得更小。14nm節點最初要求單次曝光的套刻誤差為6.4nm,而雙重曝光之間的誤差則需達到5.6nm。而14nm經過不斷的改進,到了2015年,其關鍵光刻層的套刻誤差要小於5nm[1];7nm製程的關鍵層套刻誤差要求已降至3nm以內;5nm和3nm等更先進的製程,關鍵層的套刻誤差更是需要控制在2.5nm和2nm以內。兩條技術路徑

為了計算套刻誤差,就需要相應的測量設備。按照技術路徑劃分,則可以分為IBO(基於圖像的套刻誤差測量)和DBO(基於衍射的套刻誤差測量)。

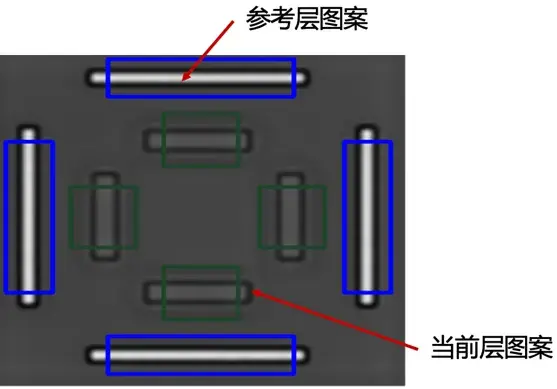

更具體來説,主要通過測量晶圓上預留的特殊“套刻標識圖案”來計算誤差。這些套刻標識圖案通常位於每個Die圖案的邊或頂點上,前一層(或稱之為參考層)的套刻標識圖案會隨着光刻、刻蝕等工藝保留在晶圓上。而進入當前層工藝之後,新的套刻標識圖案在顯影之後,會以光刻膠圖案的形式出現在當前層。通過獲取參考層和當前層的套刻標識圖案信息,就可以計算出套刻誤差。

基於圖像的測量(IBO)

基於圖像的測量(IBO)

採用IBO技術的套刻設備,是通過高分辨率的光學顯微鏡直接獲取參考層和當前層的套刻標識圖案,並通過圖像識別和特定的測量算法計算出當前層和參考層的套刻誤差信息。

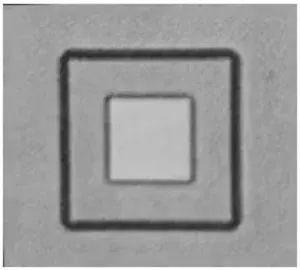

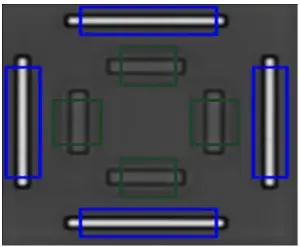

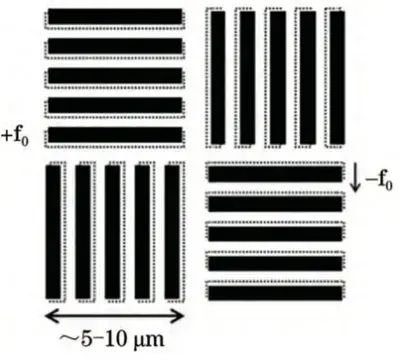

IBO技術採用的套刻標識圖案常見的有:(1)盒式套疊型標識Box-in-Box mark,(2)套疊的線條標識Bar-in-Bar mark,(3)先進圖像計量型標識Advanced-Image-Metrology(AIM)mark等。如下圖所示:

(1)

(1)

Box-in-Box mark

(2)

(2)

Bar-in-Bar mark

(3)

(3)

AIM mark

以Bar-in-Bar mark為例,內圈較暗的條形圖案為當前層的套刻標識經過顯影之後留下的圖案,外圈較亮的條形圖案為前一層(參考層)的套刻標識經過顯影、刻蝕、薄膜沉積等工藝留在晶圓表面的圖案。

基於衍射的測量(DBO)

基於衍射的測量(DBO)

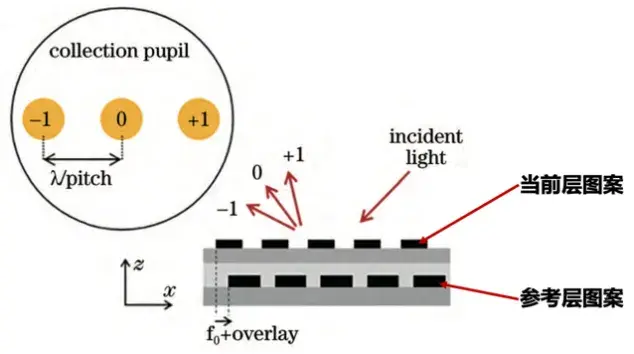

採用DBO技術的套刻設備,一般採用兩層週期性的套刻標識(條紋圖案),一層位於晶圓的參考層中,另一層位於當前層的光刻膠上。通過將光線照射到兩層條紋圖案上並獲取反射光衍射條紋的光譜信息(反射譜的強度與套刻誤差近似成正比),進而計算出兩層的套刻誤差。如果這兩層圖形完全對準,那麼在光照下的衍射條紋對稱。而通過測量衍射圖譜的對稱性就可以獲得套刻偏差的信息。如下圖[2]所示:

典型的 SCOL 套刻標記示意圖

包含疊加光柵結構的橫截面圖

包含疊加光柵結構的橫截面圖

近年來隨着製程節點的演進,芯片製造工藝流程變得愈發複雜:邏輯電路的工藝步驟從28nm的約500道,快速增加到14nm以下的1000道以上。晶體管結構從傳統的平面型升級為FinFET和GAAFET等立體結構,導致光刻和套刻測量的次數也隨之增加。在中國大陸,由於EUV光刻機的供應受限,多重曝光技術在先進製程被廣泛應用,進一步提升了晶圓產能對套刻設備的需求密度。

近年來隨着製程節點的演進,芯片製造工藝流程變得愈發複雜:邏輯電路的工藝步驟從28nm的約500道,快速增加到14nm以下的1000道以上。晶體管結構從傳統的平面型升級為FinFET和GAAFET等立體結構,導致光刻和套刻測量的次數也隨之增加。在中國大陸,由於EUV光刻機的供應受限,多重曝光技術在先進製程被廣泛應用,進一步提升了晶圓產能對套刻設備的需求密度。

這種需求增長直接體現在設備的配置上:**28nm邏輯產線每萬片產能通常配備約3台Overlay設備;14nm等先進製程則通常需要3-4台;更先進的工藝對Overlay設備的需求密度持續攀升。**同時考慮到先進製程軍備競賽式的擴產,因此,超過80%的Overlay設備需求都來自先進製程工藝。

巨頭把持的市場

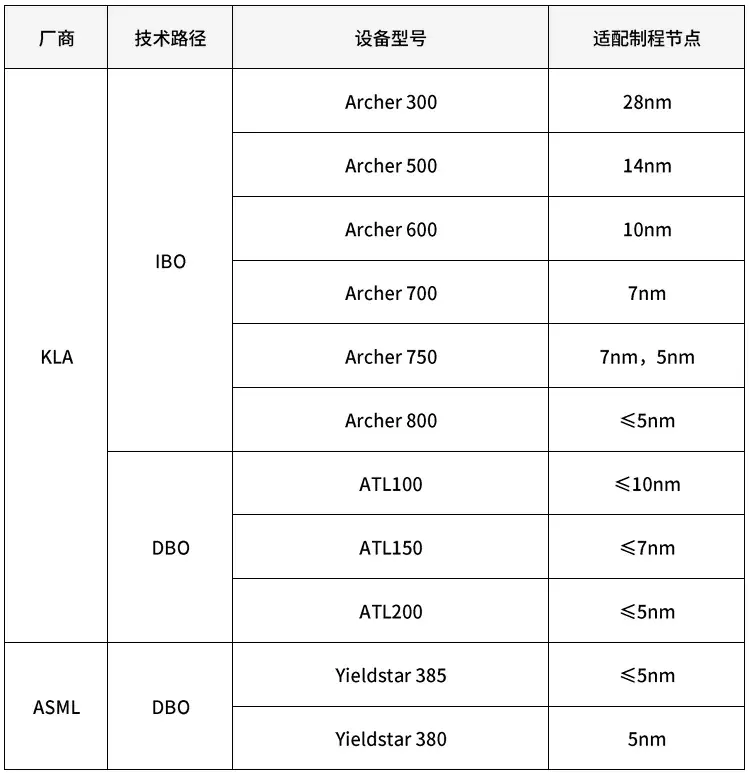

當前**Overlay市場由美國KLA公司和荷蘭ASML公司雙寡頭主導,**二者合計佔據約90%以上的市場份額。

KLA是套刻測量設備較早的參與者,其設備性能經歷了20年以上的考驗,並參與了套刻測量標準的制定,是傳統意義上的套刻設備壟斷型企業,目前佔據了60-70%的市場份額。KLA的技術路徑以IBO路徑為主,目前較新的Archer 800機型已經支持5nm及以下製程的關鍵膜層。除了IBO之外,KLA在DBO技術路徑上開發了ATL系列,主要支持7nm以下的工藝節點。據估算,KLA的套刻設備大約佔據其全球收入的8-10%,按照KLA近兩年全球收入約100-120億美元計算,套刻設備每年為KLA貢獻了10億美金的收入體量。

ASML則是套刻測量設備的後起之秀。起初,ASML採用“買光刻機贈送DBO套刻設備”的方式從KLA搶奪了相當一部分市場,後逐步轉為單獨售賣套刻設備。隨着雙方競爭的進行,ASML基本佔據了約30%的套刻設備市場份額。ASML的技術路徑以DBO為主,在7nm以下的先進邏輯製程工藝佔據了較大的市場份額。

ASML則是套刻測量設備的後起之秀。起初,ASML採用“買光刻機贈送DBO套刻設備”的方式從KLA搶奪了相當一部分市場,後逐步轉為單獨售賣套刻設備。隨着雙方競爭的進行,ASML基本佔據了約30%的套刻設備市場份額。ASML的技術路徑以DBO為主,在7nm以下的先進邏輯製程工藝佔據了較大的市場份額。

比較兩家的競爭優勢,理論上,DBO技術路徑能支持的極限分辨率比IBO技術路徑更高,而且ASML DBO方案所採用的套刻標記圖案面積較小,未來具備in die標記的潛力,因此未來的發展前景受到重視。但是從實際的使用來看,KLA的IBO設備在存儲芯片製造工藝上的穩定性更好,而ASML憑藉其在光刻機光學、算法和運動平台方面積累的經驗,在邏輯芯片製造工藝上的分辨率和測量速度具備優勢。對於DBO方案,KLA的ATL系列和ASML的Yieldstar系列在國際頭部晶圓廠的競爭較為激烈。目前各個Fab對於IBO和DBO技術路徑的選擇尚無定論。

在中國大陸晶圓廠對於IBO和DBO的使用層面,由於大陸最主要的晶圓廠製程還是在14nm及以上的節點,同時考慮到晶圓廠的良率標準和工程師的使用習慣,因此當前大陸晶圓廠絕大多數選用的技術路徑還是以IBO(即KLA的Archer系列)為主,僅個別7nm及以下的晶圓廠會考慮使用DBO。

短期內,KLA和ASML兩大巨頭的Overlay地位難以撼動。這是因為Overlay設備的技術門檻極高,集“光、機、電、磁、軟件、算法、微環境”於一體,性能要求苛刻,技術壁壘極⾼,是精度要求最⾼的前道量測設備之一。

Overlay設備的性能核心在於精度、速度、一致性、穩定性,僅僅精度和速度兩個要求,就使得套刻測量設備的技術難度遠超一般的光學量測設備。

**測量精度(Precision):**指Overlay設備針對同一套刻標識重複測量多次,所得到測量結果與平均值的標準偏差(σ)。3σ則定義為動態精確度(DP,dynamic precision)。Overlay設備相對一般關鍵尺寸的量測設備要測量更小的目標參數,因此Overlay設備的分辨率要求更高,而對應的測量精度通常是被測量目標的1/10,例如28nm工藝所要求的6nm套刻誤差,留給套刻設備的測量精度僅0.6nm以內。

**測量速度(Throughput):**由於Overlay設備與光刻機緊密配合,其晶圓吞吐量大約為150片/小時,顯著高於CD量測設備通常的100片/小時。

**一致性:**主要包括TIS和Matching指標。TIS(tool induced shift)指套刻測量設備針對同一套刻標識分別在旋轉180°前後做測量,得到結果的平均值就是TIS。通過測量晶圓上多個套刻標識所得到的TIS的平均值及其標準偏差(σ或3σ)。Matching指標是指同一台設備在同一時間測量不同的wafer,不同時間測量同一片wafer以及不同的套刻設備測量同一片wafer所得到結果的平均值及其標準偏差。

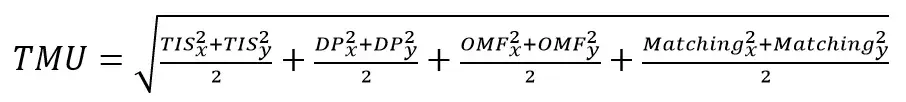

**穩定性:**對於可以進入量產線配合光刻機工作的Overlay設備,穩定性要求是至關重要的指標,其性能需要保持長期穩定,才有可能進入量產線,否則只能停留在驗證階段。具體參數包括:OMF和TMU。OMF(overlay mark fidelity)指對晶圓上N個密集排列的相同的套刻標識的測量結果的標準偏差(σ或3σ),反應這種套刻標識測量結果的穩定性。另外,TMU用來描述整個測量的不確定性,綜合考慮了動態測量精度DP(3σ)、測量設備導致的誤差TIS(3σ)、套刻標識可靠性OMF(3σ)和Matching指標。計算公式[1]如下:

上述指標其實相互矛盾,套刻測量設備要滿足這些指標要求,需要從整機設計、零部件設計與選型和軟件算法適配等多個層面綜合考量,這是一個系統性工程。

上述指標其實相互矛盾,套刻測量設備要滿足這些指標要求,需要從整機設計、零部件設計與選型和軟件算法適配等多個層面綜合考量,這是一個系統性工程。

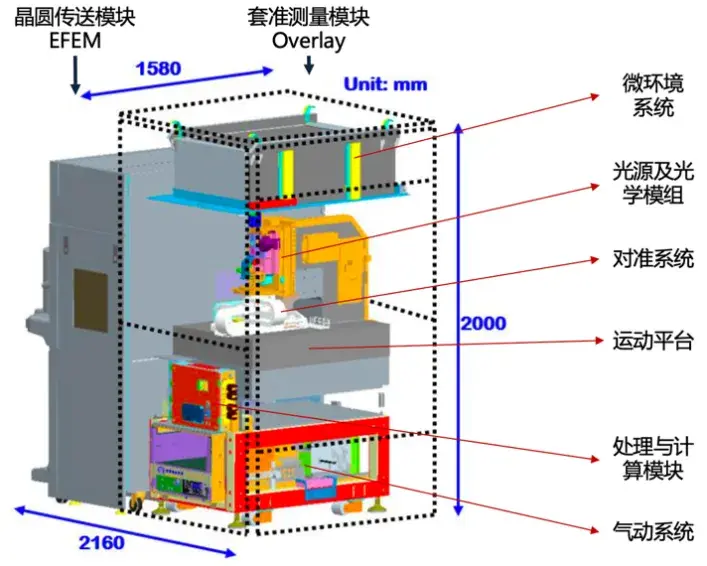

實際上,**套刻測量設備的性能絕大部分來自硬件系統的貢獻,**剩下少部分來自軟件和算法。套刻測量設備的硬件系統主要包括:**光源及光學模組、對準系統和運動平台(運動台+減震)**等。其中,光源及光學模組提供測量必須的光路,確保足夠的分辨率,採集原始數據並通過對應算法解析出結果。對準系統負責於測量前,在微米級尺度上快速完成必須的光學和定位準備。運動平台負責實現亞微米級運動控制,包括X-Y-T運動、Z運動等,同時配以減震系統降低環境震動、結構震動、運動晃動帶來的干擾,以確保每次將晶圓運送到指定位置。其中,光學模組、對準系統和運動平台的性能要求顯著高於一般的CD測量設備,尤其是運動台和減震的穩定性要求。

從設備開發層面,以KLA為例,KLA不是單純的系統集成商。Overlay設備的光源相對標準,但是在光學模組、運動台平台和快速對準系統的開發上,KLA大多采用自研+定製的方式,從而在部件和整機性能層面形成顯著優勢。

從設備開發層面,以KLA為例,KLA不是單純的系統集成商。Overlay設備的光源相對標準,但是在光學模組、運動台平台和快速對準系統的開發上,KLA大多采用自研+定製的方式,從而在部件和整機性能層面形成顯著優勢。

對於套刻設備(也包括其它量測設備),最大的難點還是設備的一致性(Tool-to-Tool Matching)。簡單説就是同一片wafer, 在同一個Fab廠的任何一台套刻設備測量結果要求是一致的,測量結果差異非常小。對於14nm製程,套刻設備一致性的要求已經到0.3nm,這個對於有上千個部件的設備是個極大的考驗。然而,這個是套刻設備能夠進入量產線一個必要條件。

國產亟待突圍

放眼國內前道量檢測設備領域,其國產化程度小於5%,是除光刻機之外,前道設備國產化率最低的領域。而其中,Overlay測量設備更是國產化的重災區,幾乎為零。從需求端來看,2024年,全球Overlay設備市場規模約14億美元(KLA約10億美元,ASML約4億美元。從2024年後半年開始,KLA每個季度的全球收入平均增長了20%多,也印證了更先進製程的擴產帶來了量檢測設備更高價值量的需求),中國大陸Overlay設備市場約4.5億美元(30億元人民幣以上,其中KLA約4億美金,ASML約0.5億美金)。受海外製裁影響,大陸晶圓廠的實際需求遠超這一數字。國產化率低、需求又大,凸顯國產替代的迫切性。

2020-2024年,大陸晶圓廠在28nm及以上成熟製程的擴產熱潮為國產設備提供了市場機遇。“十四五”期間,預計晶圓廠建設投資超萬億元,其中設備投資約8000億元,28nm及以下製程設備需求佔80%以上,Overlay設備需求約90億元。2025年後,隨着人工智能算力芯片驅動的先進製程擴產,Overlay設備的需求密度將進一步提升,為國產廠商帶來更大舞台。

自2020年起,一些國內廠商開始進入這個高門檻賽道。雖然在90nm等成熟製程上,國產設備已經能滿足基本量產需求,但在更先進的45nm及以下製程上,我們與國際巨頭如KLA、ASML在一致性和穩定性層面的差距依然顯著。尤其是在28nm及以下先進製程的關鍵膜層,國產設備還無法實現穩定量產(這裏的量產主要指各個製程節點的關鍵膜層。例如設備進入28nm產線不代表一定可以滿足關鍵膜層的需求,如果僅應用於非關鍵膜層,則設備實際能滿足的CD甚至可能僅為90nm)。

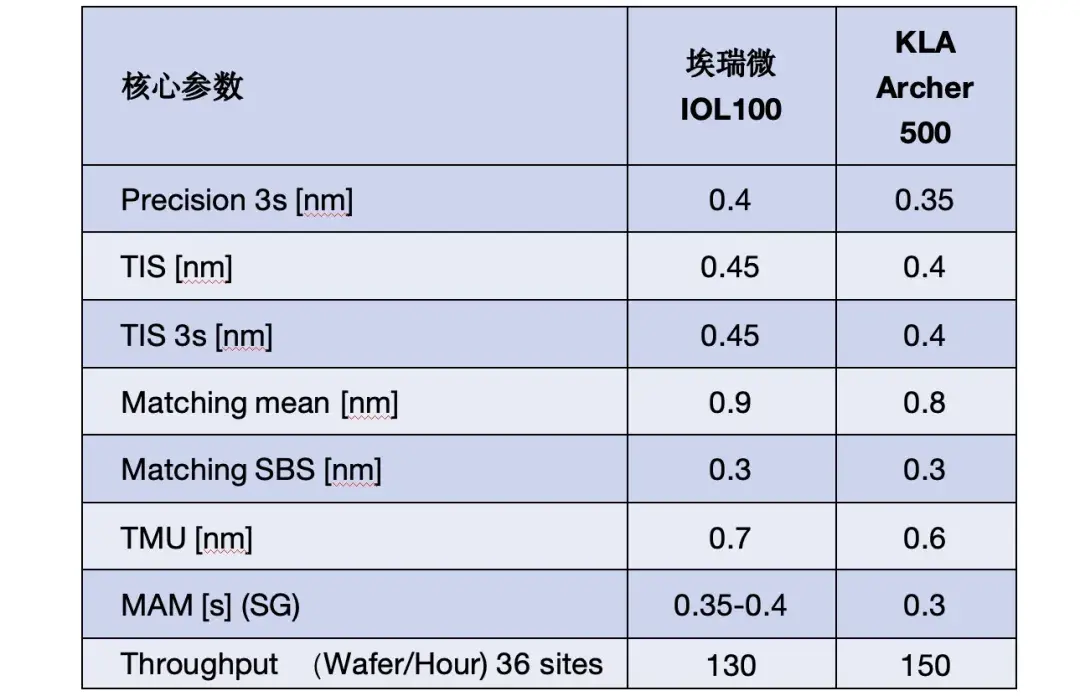

**無錫埃瑞微半導體設備便是國產套刻設備賽道中的一顆新星。**公司核心團隊源於KLA上海研發中心的整建制團隊,曾主導Archer 500(針對14nm製程)設備的開發與量產(全球銷量200-300台),並參與了Archer 600(10nm)與Archer 700(7nm)的關鍵設計,服務過台積電、英特爾、三星等頂級晶圓廠。埃瑞微是國內唯一自主掌握原始核心技術(IBO+DBO路徑)的團隊,具備從零到一、從部件到整機系統的開發能力以及從1到N的大規模設備量產能力。這份“血統”讓其在技術上形成斷層式領先,許多國內零部件供應商反饋,埃瑞微提出的關鍵指標是他們首次遇見,且指標要求遠超本土競品。

目前埃瑞微已經完成首款對標Archer 500產品的研發,對標Archer 700的產品將於年底進入內部demo 階段。首款設備面向28~14nm Logic/Memory晶圓廠,採用IBO技術,支持300/200mm晶圓。功能方面,支持BIB/AIM/TripleAIM套刻標識測量;兼容半導體自動化GEM300協議;內置Recipe模板倉庫,縮短創建時間,提升機台利用率;實現OVL原始數據在線分析,反饋至光刻設備(KTA功能);支持SG/DG模式。

埃瑞微首款產品參數

埃瑞微首款產品參數

儘管埃瑞微等廠商帶來了希望,但國內與KLA、ASML的差距仍不可忽視。這不是單一企業的短板,而是整個產業鏈的系統性挑戰。

其中,零部件的國產化是繞不開的核心難題。套刻設備是一個複雜的系統工程,涉及光學、機械、電子、算法和軟件等多個領域。特別是在光學和運動台等關鍵環節,國內與國際的差距依然明顯。

埃瑞微深知,簡單的使用國外現成的供應鏈,沒有辦法保持可持續發展,並且面臨供應鏈中斷的系統風險。因此,他們從成立之初就將目光鎖定在零部件的國產化上。他們不再是簡單地使用國內現有的供應鏈,而是主動與國內供應商緊密合作,提供嚴苛的技術指標和設計指導。通過與供應商的深度綁定,埃瑞微不僅幫助他們克服技術難關,甚至直接參與到零部件的設計與測試中,共同提升國產供應鏈的整體水平。這種“授人以漁”的合作模式,不僅讓埃瑞微的核心零部件實現了完全國產化,更為中國半導體產業鏈的長期發展鋪平了道路。

寫在最後

套刻設備作為光刻機的核心配套,代表了量測技術的最高門檻,其國產化是中國半導體設備自主化的關鍵一役。埃瑞微的突破不僅填補了國產套刻設備的關鍵一環,也為整個中國半導體產業提供了一個可借鑑的範本:國產化不只是簡單的“複製”,更是一場從底層技術到產業鏈生態的系統性重構。

據悉,埃瑞微將在首款套刻測量設備研發成功的基礎上,憑藉7nm以下先進製程設備的研發經驗,計劃在未來兩年內實現先進製程套刻設備的量產。

Overlay設備國產替代的道路充滿挑戰,但趨勢不可逆轉。唯有 Fab、設備廠與供應鏈形成合力,才能打破技術壟斷。埃瑞微的嘗試,或許將成為國產 Overlay 設備突圍的重要註腳。

參考文獻

[1] Semi Dance 文章《光刻中的對準和套刻誤差控制》

[2] 論文《光刻套刻誤差測量技術》——李一鳴