不內卷,“90後”開的中國工廠靠什麼脱穎而出?

guancha

【文 觀察者網 張廣凱】

1、“90後”開工廠

4月下旬的廣東,天氣已顯悶熱。但當我們走進佛山一家SHEIN供應商的服裝工廠,卻立刻感受到一絲清涼。

與外人印象中“年輕人不愛進”的工廠不同,在SHEIN供應商的廠房內,水簾+大型通風扇已經相當普及,能夠有效幫助室內温度降低。工廠環境也井然有序,機器設備和產品擺放整齊,並無狹促之感。

除了工作環境的提升,“90後”的工廠老闆陳先生還希望儘量保證工人正常的工作時長。工廠生產負責人向觀察者網表示,這裏的工人不會被強制要求加班,即使有人自願加班,晚上工廠內也會強制熄燈,避免加班時間長。

“對我們來説,保證工人健康的作息是更重要的。”上述負責人表示。

縮短工作時間,是否會降低企業的成本競爭力?在陳先生看來,答案是否定的,因為SHEIN的柔性供應鏈體系能夠帶來更好的成本管理。

一方面,基於“小單快反”的生產特點,SHEIN自主開發了數字化的訂單管理系統。

過往,製衣工廠大多數不具備系統化與智能化的能力,多數都依賴人工、依靠Excel、郵件等傳統方式安排生產,效率很低。但SHEIN賦能的全鏈條數字化工廠,能夠根據訂單數量,精確計算出所需要的總工時和工人數量,從而做到科學排產,大幅降低了物料浪費與工人等待時間。

更重要的是,人力成本並不是工廠總成本的唯一決定因素。

波士頓諮詢公司的一份報告指出,縱觀歷史,庫存水平對於服裝企業的業績有着直接影響,而時尚類企業尤其如此。

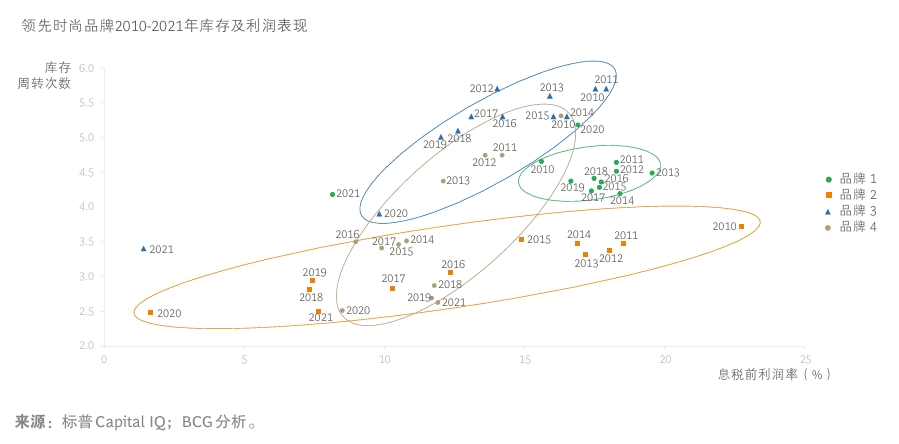

波士頓諮詢對四家國際領先的時尚品牌進行分析發現,它們在2010-2021年間的利潤率水平,都與庫存週轉次數呈現正相關。

這是因為,時尚行業產品SKU極為複雜,門店選品鋪貨需考慮產品風格、品類、款式、顏色、尺碼等多個維度,庫存管理困難重重,高庫存是時尚業痼疾。且由於時尚趨勢瞬息萬變,而傳統企業從設計到上架的週期至少半年,無法跟上消費者需求變化的腳步,一旦錯過流行趨勢,庫存就會大幅貶值。

因此,降低庫存,是更有效的降本方式。

在自營品牌模式下,SHEIN品牌憑藉創新的按需生產敏捷供應鏈模式,利用實際市場需求來預測銷售和控制生產最終減少生產過剩,在即時分析跟蹤時尚趨勢的前提下,從非常小的首單訂單開始,每單一般以100-200件起訂,如果銷售趨勢好立刻返單,但如果銷售不達預期則中止生產。

在前端,SHEIN憑藉互聯網電商的技術優勢,即時掌握時尚趨勢以及消費者反饋,以此來制定後續產品&產品線風格、定位與企劃規劃。

進入生產環節後,每個款式的各生產與質量管理環節的要求與標準會通過線上的數字化工具即時同步到各供應商端,供應商通過線上數字化的管理工具進行生產排單、生產管理、及時發現問題並進行調整。

這種根據市場和消費者需要,按需生產及時應對和調整的方式,從源頭上減少了庫存浪費的可能性。

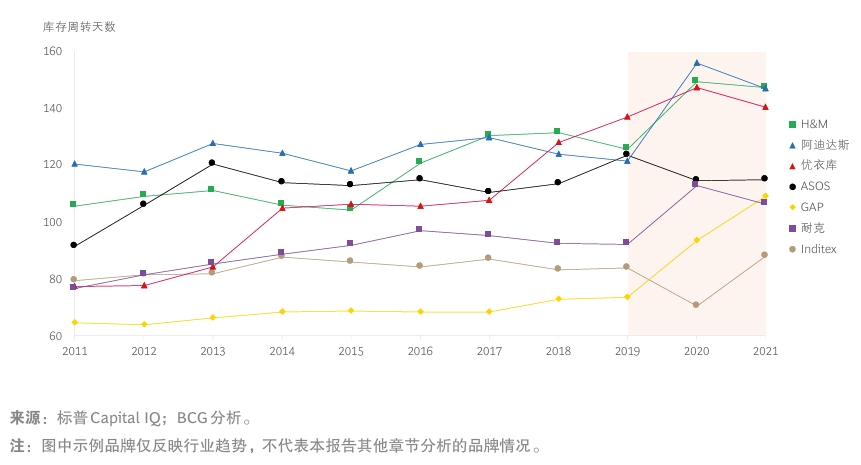

數據顯示,全球主流時尚品牌的庫存週轉天數往往在80-120天左右,但SHEIN卻能將這個數字壓縮到30天以下。

SHEIN近年來高速成長的業績證明,通過技術創新實現系統化降本增效,中國製造將更具有成本優勢。

2、精益生產,成為產業最強競爭力

SHEIN的柔性供應鏈體系得以成立,除了依賴於全鏈路數字化工具之外,也格外強調對供應商精益生產能力的提升。

陳先生的辦公室裏,擺放着兩塊參加SHEIN供應商培訓所獲得的獎牌。陳先生透露,自己原本是與服裝行業毫不相關的IT從業者,接觸服裝行業也是以電商起家,如今轉型成一家成功的供應鏈企業,離不開SHEIN的支持。

“大部分客户要的只是結果,是你能不能出貨,他們不會去關心你個人的成長。但SHEIN會真實地陪伴供應商成長,無論對廠長、業務主管還是普通工人,SHEIN都會主動提供各種培訓課程,如精益化生產培訓、商業思維沙盤演練等。”

2023年,SHEIN服裝製造創新研究中心在廣州番禺落成。這個佔地近6萬平方米的創新中心,將SHEIN按需生產的創新實踐與精益生產結合進行前沿探索,以創新推動供應商的技術化和數字化轉型,同時兼顧供應鏈人才培養。

按照“柔性供應鏈標準”,SHEIN會從經營管理、企劃開發、生產排單、運營備貨、質量管理等多方面對供應商進行“日常+專場”的全方位培訓。2024年SHEIN開展培訓485場、覆蓋商次超2萬,兩年來累計組織培訓已達上千場。

更令供應商印象深刻的是,在工人蔘加培訓期間,工廠還會按照他們的正常收入水平發放“工資”。

一位SHEIN培訓講師向觀察者網透露,一家供應商企業曾向外部團隊詢價,想要對工廠進行精益生產改造,得到的報價高達170萬。但是接受SHEIN的免費培訓後,這家供應商發現自己的操作流程已經完全達到了外部團隊的標準,僅需花30萬提升硬件設備。

而在供應商賦能計劃中,SHEIN同樣投入了億元資金對供應商工廠進行硬件升級。數據顯示,截至2024年底,SHEIN已幫助超200家合作供應商工廠超50萬平方米的廠房實現了升級改造,受益人數近3.3萬人。

陳先生向觀察者網展示了工廠內的一套自動化裁牀設備。過往,一些弧度較高的裁剪工藝非常考驗工人手法,電腦裁牀卻可以輕鬆抵得上4個人的工作量,並且只需要會操作電腦的新手就能操作。

同時,在SHEIN“小單快反”的生產模式下,批次小、種類多的訂單,無疑會大大增加裁剪環節的複雜度。而SHEIN自研的數字化設計工具,能夠自動規劃如何在完整布料上裁出各種不同的形狀,最大程度提升面料利用率。

在創新研究中心,SHEIN也招聘了大量經驗豐富的技術工人,研究如何提升服裝生產各個環節的工藝水平。

例如,手套的縫紉工藝一直是行業中的難點,因為手套的形狀複雜,走線彎曲複雜,手工很難控制均勻性。SHEIN為此發明了一種專門的固定結構模板,把原本需要15分鐘的工作量,大幅壓縮到3分鐘。

2024年6月,作為供應商賦能行動中的一部分,SHEIN匠心工具日活動在其服裝製造創新研究中心落地舉行。現場,包括20多項工藝在內自主研發的60多項技術工具,以及行業前沿的智能設備也進行了同台展示。

通過這些創新工具的使用,在服裝這一消費需求快速變化、製作工藝繁多、原材料層出不窮的非標行業裏,SHEIN也讓生產工藝複雜的產品交付品質更加標準化,促進柔性按需的精益化升級,進一步推進柔性按需供應鏈的精益化發展。

SHEIN工作人員透露,目前SHEIN自研的工藝專利已經在專門的平台上向供應商開放,未來還將向全行業開放,為整個中國服裝行業的自動化貢獻一份力量。

近年來,SHEIN供應商體系正在從廣東向全國輻射,越來越多來自湖南、貴州等中西部地區的供應商已經加入SHEIN。在帶動當地就業的同時,廣東服裝產業帶的先進工藝經驗,也被SHEIN帶到了全國。

陳先生對觀察者網坦言,SHEIN“小單快反”的生產模式,提高了工廠的生產效率,這個模式的競爭力也受益於國內成熟的柔性供應鏈和精益生產體系。

或許也正因如此,SHEIN近期已經投資超百億元,加速佈局輻射廣州、肇慶、佛山、江門等灣區城市的智慧供應鏈矩陣、持續深化供應商賦能,助產業數字化升級。另一方面,SHEIN則不斷拓展平台化,帶動全國超300城產業帶賣家出海,展示出深耕國內供應鏈的決心。