從輪胎上擠出三百萬,飛書如何成為鋼鐵行業改造的“手術刀”?

胡祥熙

新時代的辦公軟件正在改造鋼鐵行業。

作為人們認知中最為標準的傳統行業之一,鋼鐵行業長期存在各類項目上難以優化的成本黑洞。其中之一就是輪胎,以永卓控股為例,過去,司機憑感覺更換輪胎,每年需要上千萬的輪胎更換費用。而在來自辦公軟件飛書的顧問參與解決後,每年這一成本被省下三百萬。

從流程上看,舊的流程中往往由司機個人主管判斷決定輪胎是否更換,這個過程中存在極大的不可控性。而飛書顧問在調研中發現了這一問題,在軟件中要求司機更換輪胎時填寫車牌號、輪胎品牌、更換日期,看似簡單的動作其實是將“換不換胎”的決策權,從司機的經驗判斷交給了數據。

隨之而來的則是立竿見影的效果:兩個月後,核算成本發現,更換輪胎的成本節省下來了57萬,按這個進度推算,在輪胎上,飛書的更換工具能夠幫助企業節省下三百萬的成本。

這則關於“摳門”的故事, 恰恰是鋼鐵行業生存邏輯的縮影。 與汽車等製造業不同,鋼鐵行業的產品定價權是由全球供需體系決定,這意味着巨大的不確定性。鋼鐵企業能做的,就是將目光聚焦於可以掌控的環節: 降本增效——將飛書變成「手術刀」,在採購、生產、物流、質檢等環節 的“病灶”中 尋找確定性。

中國是全球最大的鋼鐵生產國,產量在全球佔比超過50%,龐大的體系也意味着巨大的優化空間。其中,永卓控股用數據擰出輪胎裏300萬/年的“隱形水分”,中天鋼鐵用新系統把控質量管理的每一步,永鋒集團把數千人的經營動作煉成即時數據流……現如今,鋼鐵行業的巨頭們,正在用飛書精細管理每一分成本、每一釐收益。

2024年年初,永卓控股旗下永鋼集團的精益管理科嘗試引入一套“精益6+1體系”,為七千人的集團實現降本增效。這套體系中包括6個業務模塊(如精益項目、現場5S管理、人才培養等)和1個知識庫系統。

“以前催進度靠微信電話,數據散在 Excel 裏。”

永卓控股內部人士表示,過去將抽象理論落地成可追蹤的數據,其實是個難題。

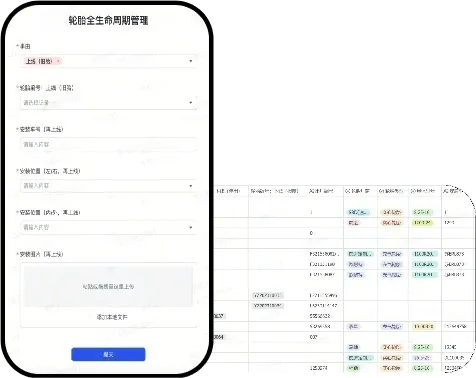

而轉機則出現在2023 年底,在企業引入飛書後,精益管理科團隊用飛書多維表格搭建了首個項目管理平台,上百個降本項目的內容和細節被重新定義。

以石灰車間為例, 飛書多維表格將鋼鐵生產的每一個細微環節都清晰呈現:燃料的燃燒效率、原料的使用率、生產工藝的每一個細節,被精準拆解、量化 。煤粉燃燒率的微小提升,結圈問題的精準預防,都在這張表格中找到了優化的座標。項目進度表像一張鋼鐵版的“甘特圖”,每週填報率從60%躍升至95%,每個舉措對應責任人、時間節點與自動提醒。 “ 現在連一線工人也知道,填個表就可以將工作輕鬆完成了 。”

“冶金工程專業畢業後通常都是進廠。”

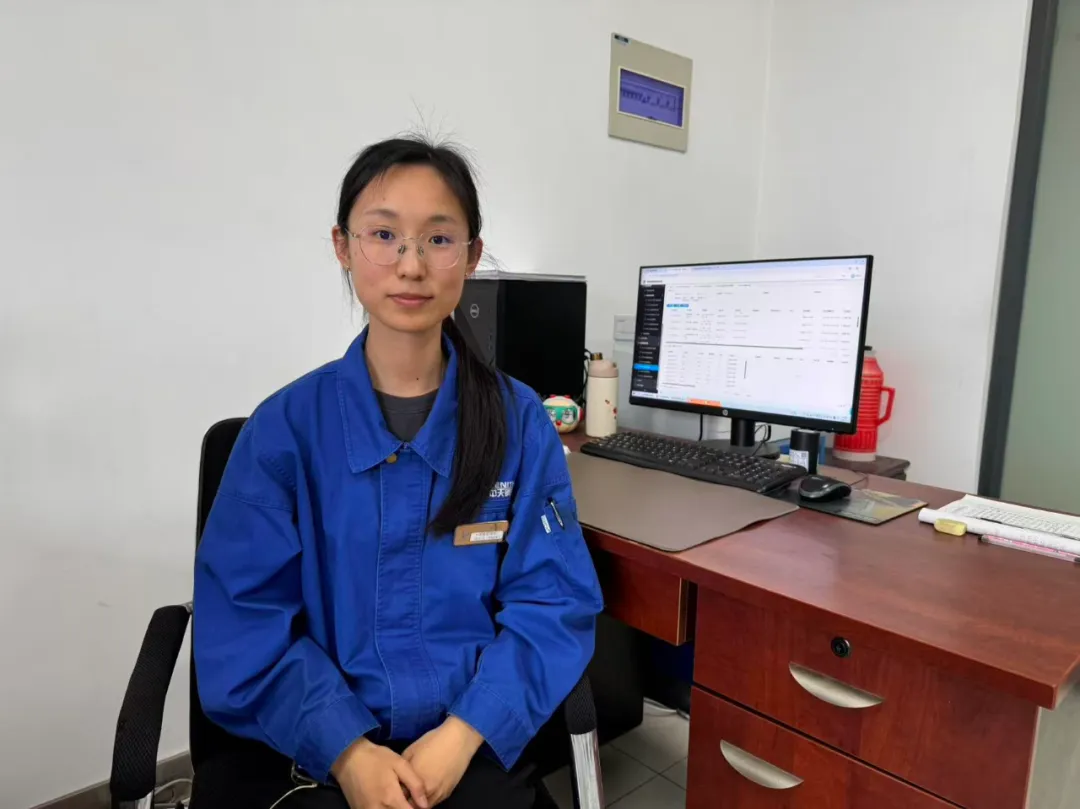

2020 年,河北姑娘龐江天從北京科技大學畢業,在同齡人紛紛湧向一線城市時,她選擇南下常州,扎進中天鋼鐵的高爐與軋機之間。

作為質管部門的一名檢驗員,她的主要工作是對鍊鋼原料進行化學成分檢驗。“過去,我們檢驗涉及的種類特別多,數據量很大。保存位置也分散。”龐江天曾經每天至少 50% 的工作量都花在數據整理上,不僅要把紙質表格的數據手動錄入 Excel,還要經常在多個分散系統裏翻找資料,若是檢查結果有問題,還需再通過 OA 跟業務部門同步。“那段時間真的是眼睛都看瞎了,”她半開玩笑地説,“這幾乎是每位新人的必經之路。”

更為關鍵的是,如果因為流程導致檢驗結果反饋滯後,已經進入下一道工序的鋼材可能需要降級或報廢,造成不必要的質量損失。 “生產排期是按計劃來的,等結果出來時,鋼坯可能已經變成軋材了。”龐江天解釋道。

而在2025年初。公司啓動質量提升年,全員開始啓用飛書。 “以前找數據像在迷宮打轉,現在一鍵篩選就能定位異常批次。”在特鋼質量管理處高宇波主任的帶領下,龐江天積極參與了整個數字化質檢流程的設計。通過飛書的自動化流程和 AI 功能,檢驗異常可以被精準分類並自動推送給相關人員,並給出基於歷史資料的解決方案,大大提高了質量問題的處理效率。

在部門領導的大力支持和各條業務線的通力配合下,這套預計每年可為企業減少約 400 萬元質量損失的數字化系統投入了使用。“它同時提高了全公司對質量管理的關注度,這種意識的提高會產生更大的效益。“高宇波強調。

四年時間,龐江天從一名數據“搬運工”成長為部門裏的數字化小專家。如今,她不僅負責系統維護,還經常指導其他團隊成員搭建數據表格,解決各類數字化需求。“她非常自驅,從一開始的認真完成任務,到現在能夠自主思考、延伸創新,讓人印象深刻。”高宇波評價道。

2025 年是鞏長青來到永鋒集團的第15個年頭。這位山東漢子2010年計算機專業畢業後進入永鋒,前 9 年與網絡和設備打交道,2019 年調任集團新成立的事業發展部。這個跨部門的契機,讓他有機會參加諮詢公司的培訓,“當時對我的衝擊特別大,意識到精益管理這件事一定要有系統性的思考。”

初來新部門,他面對的是一地散落的經營數據:年度計劃、績效指標、生產指標分散在20多個報表裏。 傳統企業想要系統梳理這些數據並形成可供分析的結構化數據,意味着無數個手動的複製粘貼。 轉機出現在董事長偶然間看到一個吳曉波關於管理提效的訪談,先進數字化工具走入了他的視線。 2024 年,集團決定全面啓用飛書。

於是,鞏長青開始嘗試用飛書多維表格搭建一個集團級的經營管理看板。 這不僅僅是一個數據展示平台,更是一個管理者的專屬賬本——將集團戰略層層分解到各層級的智能系統。 他設計了9個儀表盤,整合了45個數據表,覆蓋了16,428行數據。找數據,再也不用像在鋼廠廢料堆裏翻零件。資源綜合利用中心的領導直言:“現在看成本、產量,隨時打開手機就知道,再也不用打電話問了。”

鞏長青的下一個目標是建立滾動預測模型。通過AI技術,他希望能夠提前預測市場行情、產品價格。以前鍊鋼看爐火,以後,要看數據流的‘火焰’了。

高耗能、高成本、重資產、低利潤,這是鋼鐵與冶金行業的共性,「精益管理」、提升效率是行業普遍關注的重要話題。正因此,越來越多的鋼鐵冶金相關企業正在嘗試:利用包括飛書在內的先進工具與數字化解決方案,在汪洋體量中擠出“水分”,灌溉更多的綠洲。

數字化為鋼鐵行業帶來的不僅是效率,更是一種全新的思維方式——當每一滴鐵水都被數據追蹤,每一分錢都有跡可循,傳統制造業才真正邁入精細管理時代。

本文系觀察者網獨家稿件,未經授權,不得轉載。