集採仿製藥低價中標後,質量安全有保障嗎?

作者:谭琪欣 刘静怡 王振雅 邱越

3分錢的阿司匹林、2毛錢的間苯三酚、1塊錢的利格列汀片……藥品價格讓人擔心——集採仿製藥低價中標後,質量安全有保障嗎?人民日報健康客户端記者走進仿製藥生產一線,摸排調研了仿製藥頭部企業,回應公眾關切,展現真實的仿製藥發展現狀。

低分低質的原輔料不放行、有效成分毫釐偏差不放行、檢出微米級雜質不放行……藥品價格雖然低廉,質量不容有失。用在患者身上的每一支藥,都經層層把關、嚴格監管而來。在“智能化技術”加持下,如今,仿製藥質量提升的命題又有了全新的註解。

在質量部門全面評估之前,連廠長説的都不算數

“我們的藥品數十年如一日,市場抽檢合格率100%。”2024年12月26日,在華北製藥無菌製劑生產車間內,華北製藥副總經理劉榮亮向人民日報健康客户端記者介紹。十批集採以來,華北製藥共有19款產品成功納入集採,其中不乏“老熟人”:阿莫西林膠囊、注射用青黴素鈉、頭孢氨苄膠囊……

支撐抽檢合格率100%的,是一套堪稱“嚴苛”的質量檢驗標準。

“上游原料、輔料和包材的質量,是影響藥品質量的關鍵因素,我們的選用標準遠在‘及格線’之上。質量不過硬但具備價格優勢的原輔料,即便各項檢測指標都60分,也進不了我們工廠。這一原則從不會因為藥品中選價格高低而偏移。”華北製藥北元分廠廠長王秀英説。

原料進廠後,首先抵達的是華北製藥的QC部門(質檢團隊)的實驗台。以注射用青黴素鈉為例,原料的雜質、微生物限度等各項指標必須逐一檢驗,指標合格且符合企業內部選用標準的才能送至生產線。“我們曾經遇到過一批原料鈉鹽,檢測指標出現異常波動,雖然仍在合格範圍內,但未達到我們一貫的選用標準,最終還是整批退回,並對相關批次進行了調查分析,絕不放過一個風險。”

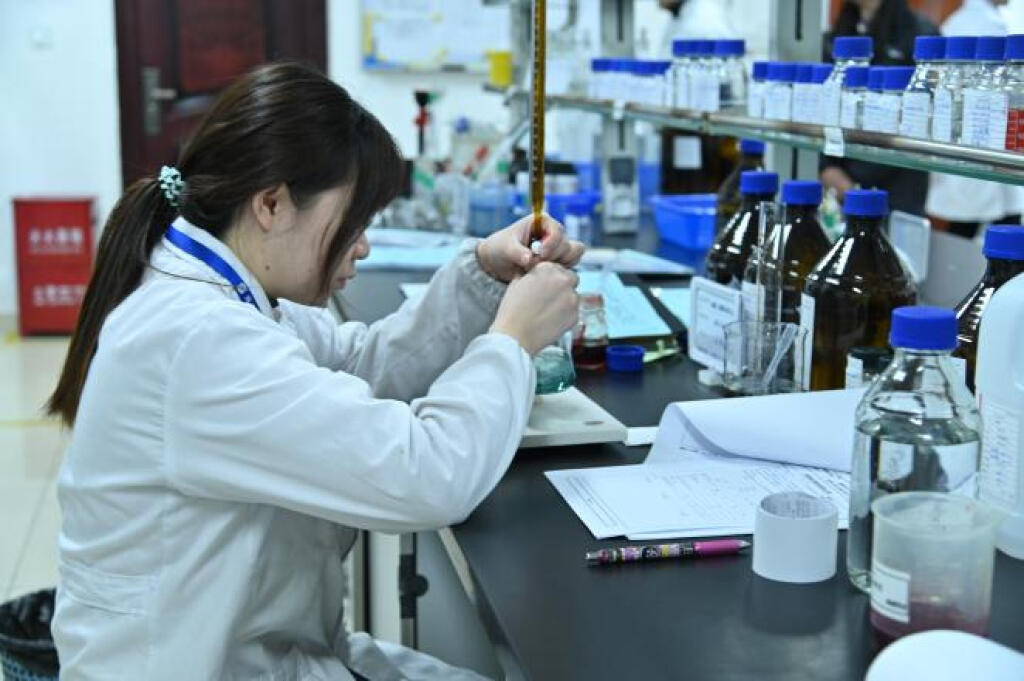

藥企的質控實驗室內,工作人員正在對進廠原料進行抽檢。受訪者供圖

對上游供應商的把關遠不止於此,藥企還有自己的“飛檢”。“對於抗生素粉針劑,合格的膠塞、標準的小瓶等都是關鍵物料,要保證物料的質量‘始終如一’,還得靠不定期對供應商進行現場檢查。”王秀英説,以膠塞為例,隔絕外部,密封藥粉,僅有一枚硬幣大小的膠塞並不起眼,患者在使用的過程中往往不會留意,但卻與藥粉的質量穩定密不可分。在對供應商的現場檢查中,一旦發現不符合GMP(《藥品生產質量管理規範》)的問題,相關方就會從合格供應商名單上剔除。

從上游的原輔料質量,到生產車間的環境控制、生產線的“智能”升級……事無鉅細,質量部門把着“每一道關”。“質量部門在我們廠裏有絕對的話語權。”王秀英舉例,一款藥品通過集採後,需提前進行擴產準備。但能增加幾條生產線?新設的生產線能否投產?“在經過質量部門‘嚴苛’的全面風險評估、必要的驗證和質量負責人簽字通過前,連廠長説的都不算數。”

在我國,《藥品生產質量管理規範》是藥企必須遵循的基本法規,也是藥品常態化日常監管的主要抓手。生產製度、質量控制、設備管理、風險評估……藥品生產的全過程,都被這張大網兜住。藥品的安全性和有效性,是監管最終的目的,也是藥企的立身之本。

精確質量的實現,靠的是不為外界干擾的“流水線”

在成都通德藥業的生產線上,燈檢不合格藥品自動從通道1篩出,合格藥品從通道2放行。受訪者供圖

“在傳統檢測方式下,依靠人工1分鐘最多檢查50支,還必須是熟練工,而全自動燈檢設備速度可達每分鐘300支,避免人為因素影響的同時,也極大提升了檢測質量,即使微米級的雜質也能被識別並被剔除。我們不會讓任何一支有風險的藥品離開公司大門。”2024年12月27日,成都通德藥業生產車間內,質量部經理鄧金指着正在運行的燈檢機向人民日報健康客户端記者介紹。

只見在生產線上,已灌裝完成的托拉塞米注射液正通過自動傳輸線有序進入智能燈檢機,等待“地毯式”式檢驗。燈檢機將提供多光源、多條件檢測背景,通過高速拍攝成像,系統會精準識別到注射液中可能存在的微粒等可見異物,不合格的注射液會被自動剔除,合格藥品則進入自動打包裝箱程序。

托拉塞米注射液是臨牀上常用的利尿劑。第八批國家集採中選之後,由通德藥業集團子公司成都市海通藥業生產的托拉塞米注射液,就源源不斷從成都發往全國市場,以滿足臨牀的用藥需求。記者在生產現場看到,從產品原料入廠,到包裝成盒出廠,一支注射液至少要經過9道生產工序和13道檢測程序,過程中90%的工序由機器實現。

“質量是設計出來的,這是製藥行業的共識。”劉榮亮説。人是最大的污染源,通過智能化、自動化生產,最大限度減少生產環節人為因素對質量的污染,為藥品質量上一道牢固的“保險”,是藥企共同的邏輯。

一瓶抗生素粉針製劑裏的有效成分,輕如粒子。要保證藥品的安全有效,精度必須控制到“毫克”。在華北製藥粉針製劑生產車間的智能生產線上,下料就像往瓶子裏“吹氣”。如何保證這口“氣”均勻一致?生產線上嵌入的智能高精度天平,將氣流分裝機的每一口氣,都與設置的標準數值比對。“多1毫克或少1毫克時,系統不僅會剔除不合格品,也會自動調整下料重量。”

精確質量的實現,靠的正是不為外界干擾的“流水線”。在線粒子和浮游菌監測、配液系統在線稱重定容、制水崗位即時監測水質量……智能化,已悄然滲入藥品生產全鏈條的每一個環節。

藥品質量是一條紅線,“只要觸碰就是滅頂之災”

在河北仁合益康藥業的自動化生產線上,工人正在調試設備。受訪者供圖

即便生產企業在藥品質量把控上出現偏差,仍有“最嚴”監管來託底。

“2019年以來,科倫累計接受藥品監督檢查622次,產品在市場上累計接受國家、省、市藥監部門抽檢7596批次,所有藥品均符合國家質量標準。”12月27日,藥品集採中選“大户”——四川科倫藥業准入副總經理衞俊才向人民日報健康客户端記者展示了這樣一組數據,這意味着,2019年以來,這家企業平均每天有4個批次的藥品,接受藥監部門的“抽檢”。

藥品檢查力度、頻率在不斷升級。據國家藥品抽檢年報,2023年國家藥品抽檢的132個品種18762批次製劑產品與中藥飲片中,檢出136批次不符合規定產品,涉事企業和單位均依法進行查處。

不僅在藥品本身,小至廠房地面清潔、原料儲存方式、生產記錄塗改痕跡,大到生產車間温度控制、生產線器具的擺放,都會成為被監管凝視的焦點,如同精密嵌合的榫卯,互相形成藥品質量安全穩定的證據。一旦“質量”的拼圖缺失,代價都將指向生產企業。

“一支、一瓶、一盒不合格藥品,都可能讓藥企停業整頓。國採藥品的抽檢,不僅查生產藥企,經營藥企,還有銷售終端。”成都瑞爾藥業市場開發與推廣總監劉冬丹介紹,所有檢查均為“飛檢”,不會提前通知企業。

新藥品管理法明確我國藥品監管遵循四個“最嚴”——最嚴謹的標準、最嚴格的監管、最嚴厲的處罰、最嚴肅的問責。自新法施行以來,多位藥企負責人因違反GMP被禁業。其中,2024年12月11日,江蘇省藥監局公佈的最新行政處罰信息顯示,江蘇海雷醫藥有限公司因違反藥品經營質量管理規範,被監管部門罰款200萬元,其法定代表人丁紅剛亦被罰款並被頂格處罰——終身禁止從事藥品生產經營等活動。

集採中選的仿製藥產品,受到更為嚴格的監管。2024年12月26日,國家藥監局藥品監管司回應,對中選藥品,藥監部門實行生產企業檢查和中選品種抽檢兩個100%全覆蓋,確保“降價不降質”。

“再小的藥企,投入也有上億成本,為了控制成本而降低質量的事,任何企業都不會做。”在仁合益康匯澤藥業企業負責人王利亮看來,藥品質量是一條紅線,只要觸碰,就是藥企的滅頂之災。